ガラス入り6ナイロン製品を

高機能SLS方式3Dプリンターで簡単造形!

高機能粉末造形機で、生産性世界一のシステムを実現!

6ナイロン製品を

SLS方式3Dプリンターで

簡単造形!

高機能粉末造形機で、

生産性世界一のシステムを実現!

■粉末造形(粉末床溶融結合方式)とは

粉末造形(粉末床溶融結合方式)とは

3Dプリンターによる主要な製造方法の一つ。

敷き詰めた粉末状の材料(樹脂や金属)を、レーザー光線で照射して溶融・凝固結合させて一層ずつ積層して形状を作る方式。

弊社の高機能粉末造形機は、粉末状の材料を0.1mmずつレーザーで一層一層焼付積層する工法。従来の加工では不可能だった立体形状を自由自在に造形でき、試作品だけではなく、最終製品としても活用できます。専用光学系を搭載したことにより、ビーム径をφ0.48mmに絞り込み、微細加工性を改善した製造効率の高いシステムです。

■二幸技研の粉末造形3つの特徴

二幸技研の粉末造形の特徴

自動車ベンチテストから実走テストまで

一般的に普及しているPA12の粉末造形品に比べ、より高強度・高耐熱に優れたガラス入り6ナイロン(PA6GB)ですので、実働試験に耐えられる試作品の提供が可能です。実用試験用の製品だけではなく、少量多品種生産などにも適し、実際の製品としても使用できます。

│ 物性強度の差が実働試験などに使用される決め手 │

物性強度の差が実働試験などに使用される決め手

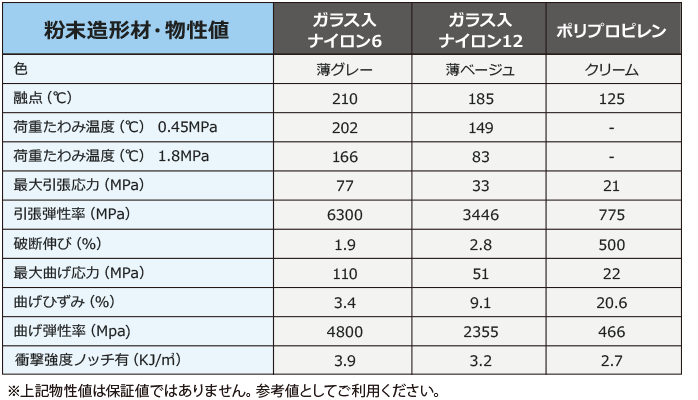

粉末造形では、主流の材料として12ナイロンを使用するのが一般的です。

弊社では、強度・耐久性・引張応力など、

より高い物性を持つ機械的特性に優れたガラス入り6ナイロンで造形可能。

機能性能テストなどさらに多様な用途に対応できる製品が可能になりました。

粉末造形では、主流の材料として

12ナイロンを使用するのが一般的です。

弊社では、より高い物性を持つ

機械的特性に優れた

ガラス入り6ナイロンで造形可能。

機能性能テストなどさらに多様な用途に対応できる製品が可能になりました。

■ガラス入り6ナイロン(PA6GB) / ■従来品(PA12GB) 物性比較

-1.png)

荷重たわみ温度(℃)

-1.png)

最大引張応力(MPa)

-2.png)

引張弾性率(MPa)

-1.png)

最大曲げ応力(MPa)

-1.png)

曲げ弾性率(MPa)

-1.png)

衝撃強度(ノッチ有KJ/㎡)

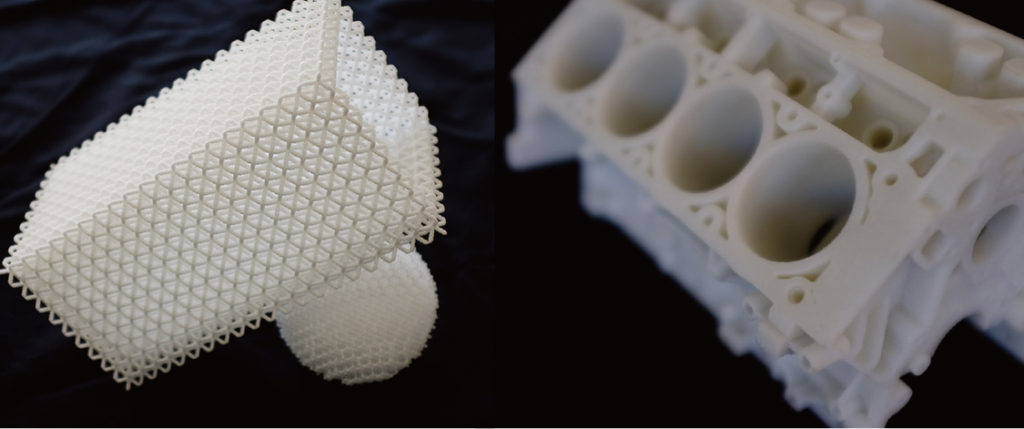

2つ目の特徴はその大きなワークサイズ。 550x500x500(mm)のワークサイズですので大型部品の一体造形も小型部品の大量生産にも対応できます。 また3Dプリンターは、積層方向に対しての強度が弱くなってしまうのが欠点ですが、粉末造形の場合、積層が細かく、機械的特性の優れた材料を使用することができ、他の方式よりも耐熱性・強度の高い製品の造形が可能です。試作品だけでなく最終製品としての用途でもご使用いただけます。

粉末造形で主流なナイロン材だけでなく、PPからPPSのスーパーエンジニアプラスチックまで対応可能。

粉末造形に関するコラム記事

お問い合わせはこちらから

お問い合わせはこちらから

粉末造形に関して、またその他、

お問い合わせ・ご質問等がありましたら、下記のフォームにご入力ください。

お問い合わせ・ご質問等がありましたら、

下記のフォームにご入力ください。

お問合わせフォームにご入力いただきました個人情報はプライバシーポリシーに沿って適正に取り扱っております。

>> 個人情報保護方針はこちら

※2営業日を過ぎても弊社からの連絡がない場合、またはファイルが添付できない場合、

大変お手数をお掛けしますが下記メールアドレスにご連絡ください。